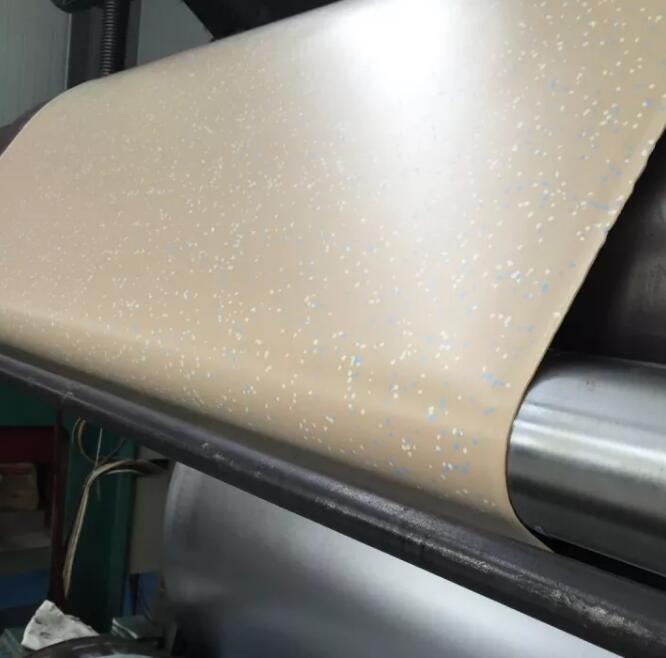

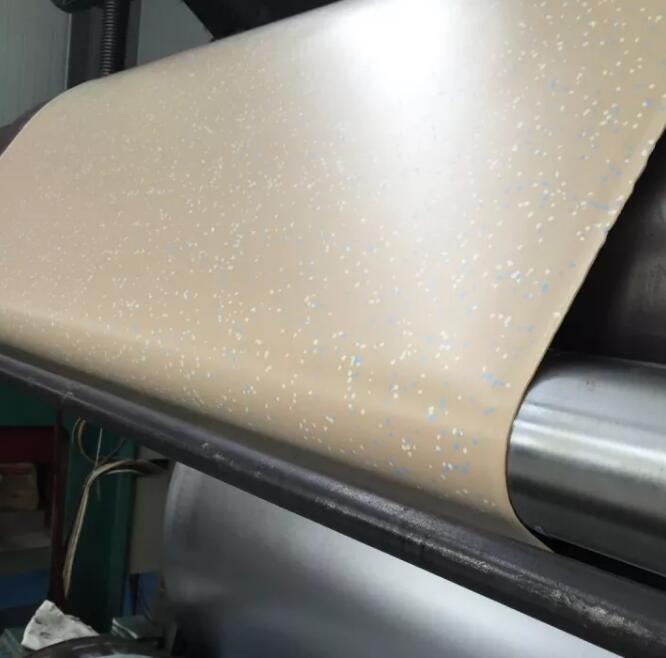

橡胶地板是由多种天然橡胶合成橡胶和十多种其他化工原材料混合后加入色母经硫化加热而制成的。橡胶原料和其他配合剂的颜色色差就会保留到橡胶地板中,所以如何确保原材料没有色差或者在加工过程中不产生色变而导致地板色差是保证地板没有色差的首要措施。

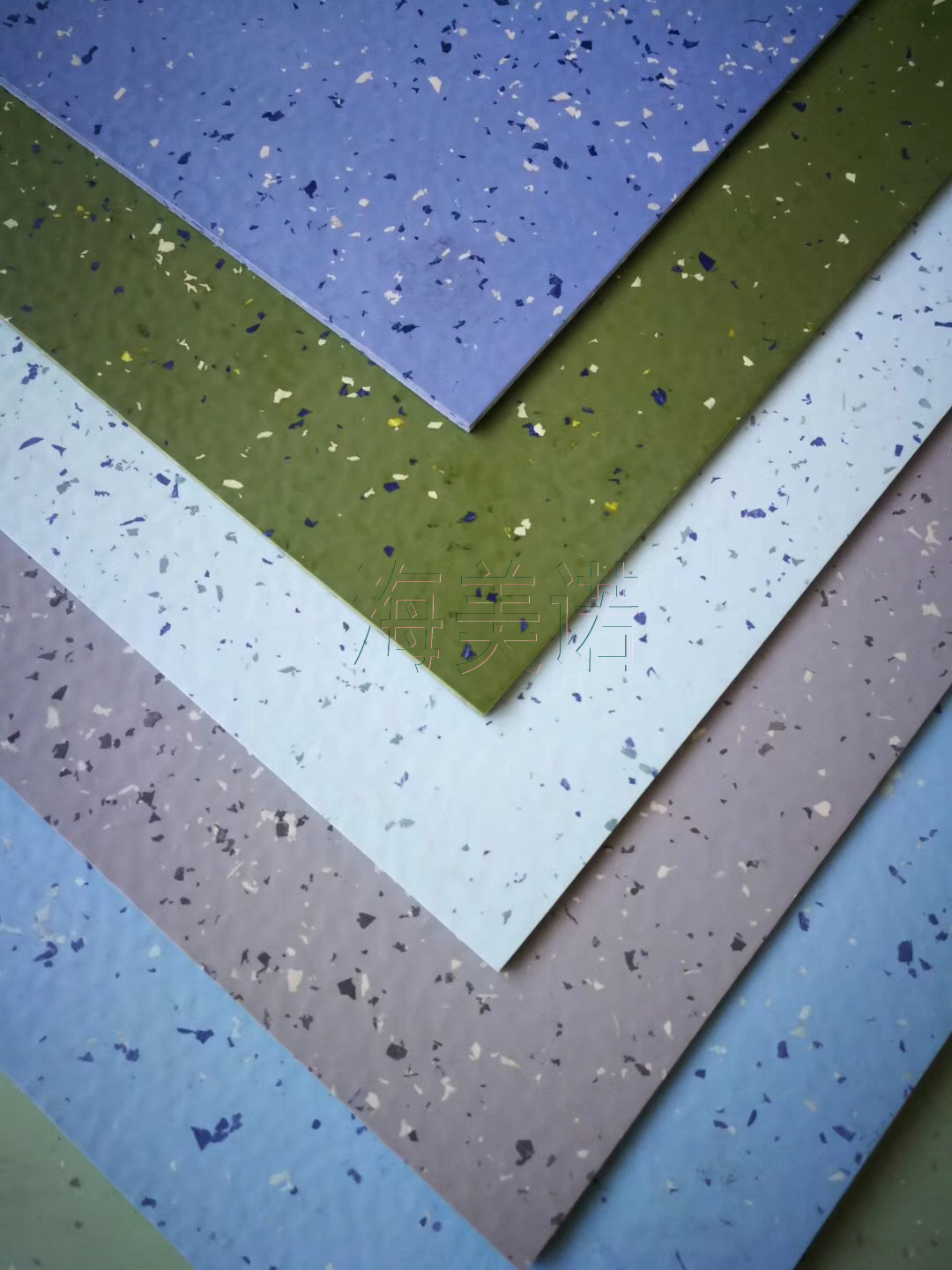

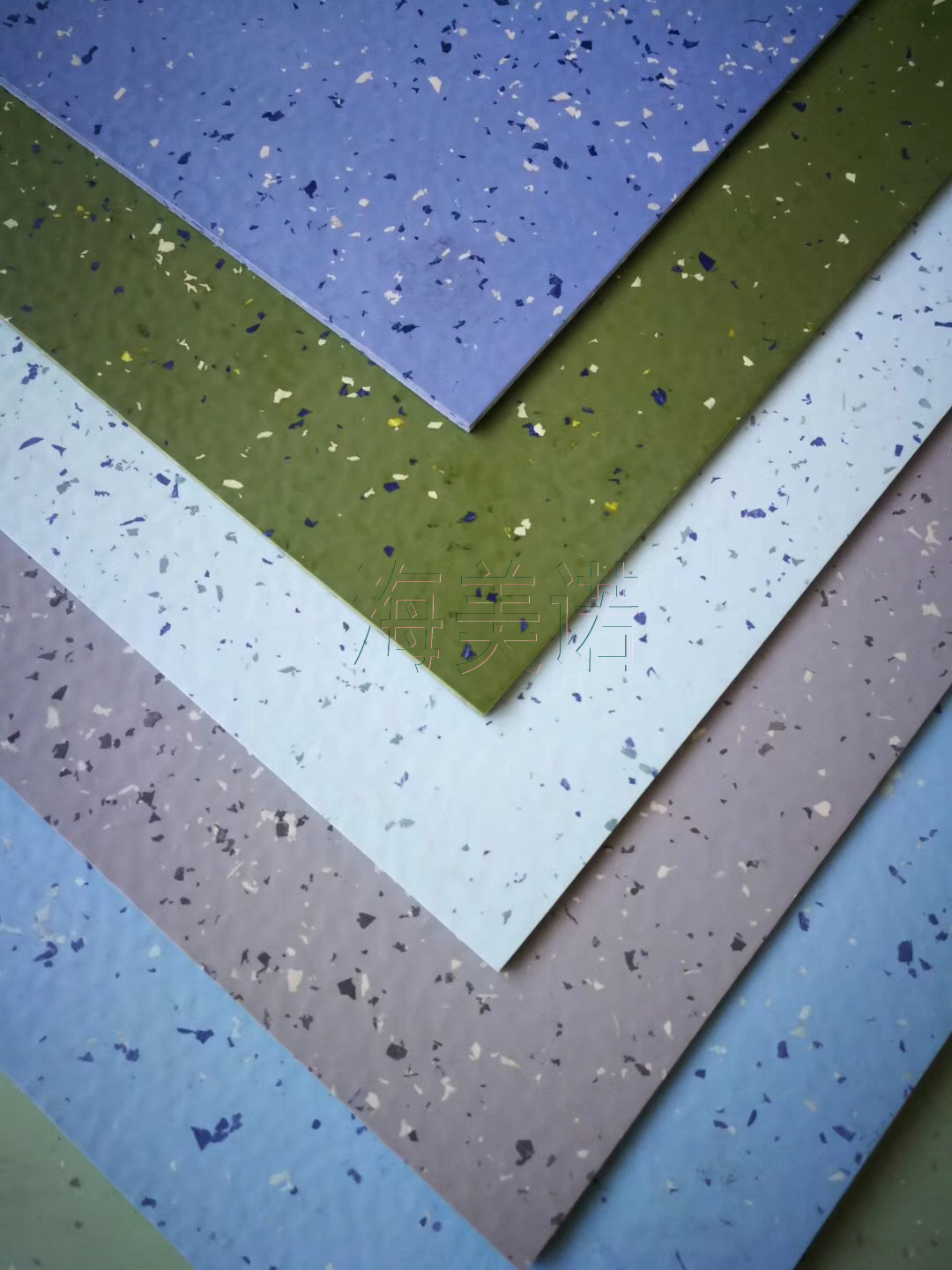

色母胶的颜色色差和色变是橡胶地板色差的第二大影响因素。

不同颜色的橡胶地板是由不同颜色的色母胶料将橡胶混合胶料染色以后形成的。橡胶混合料染色过程中所用的色母胶有了色差。那么染成的有色胶料就有色差。那么做出来的地板就必然会出现色差。有些单色色母胶胶料的稳定性不是很好,在高温硫化温度下会变色,这也会造成橡胶地板色差。所以用了不合格的色母胶就会造成色差。相比较而言,色母胶产生色差的危害比别的因素更直接,更容易,所以更要特别注意这个问题的解决。如何避免色母胶给橡胶地板带来色差,要注意的事项很多,称量的分量细节务必需要注意。

橡胶地板胶料在硫化前的污染而产生的色差是第三个影响因素。

橡胶地板胶料在硫化前要经过着色、停放和压延出片等几道工序,在此期间要经过许多生产环节,又要存放和搬运,还要加隔离加布,所有的环节都会对胶片造成污染。比如(如果隔离用布需要常清洗,多次利用会造成色差。污染过的胶料和没有被污染的胶料就会出现明显的色差。由此而制成的橡胶地板不可能没有色差!

硫化三要素的不稳定也会产生明显的地板色差。

硫化机在工作时所需要的三个工艺条件即:硫化温度、硫化压力和硫化时间常被称为硫化三要素。这三个条件缺一项都不能硫化出橡胶地板来。而且在生产过程中必须要求三个条件的误差恒定在一定的范围内,误差大或者运行过程变化不定,都会带来地板色差。而且这个因素是橡胶地板生产中产生色差的主要因素。为什么选用自动化程度高、设备精度高的硫化机才能做出好的橡胶地板,就是这个缘由。

硫化模具或硫化鼓表面不干净也能让地板产生色差。

这是不言而喻的道理,脏锅是炒不出清爽的青菜的。硫化模具刚开始作业时比较干净,做出的产品就干净。后来表面结垢了,如果不及时清洗干净。正常情况为至少2天模具要用专业的清洗剂清洗,以免造成橡胶地板表面产生污痕。脏模具做出来的产品就和干净模具做出的产品表面颜色不一样。尤其对于亚光模具做产品更要注意其表面的卫生。以上五个方面是地板出现色差的主要因素,也是生产过程极力要解决的问题。当然橡胶地板的色差因素可能还有其他的细节方面问题,但以上五个方面最为常见。如果您有更好的解决方案您可以致电我们

海美诺公司,我们非常重视您的宝贵意见。